Globalna proizvodna industrija suočava se s dvostrukim izazovima učinkovitosti i održivosti. Prema podacima Međunarodne energetske agencije, energija koju je industrijska oprema izgubila zbog gubitka trenja svake godine je jednaka 320 milijuna tona standardnog ugljena svake godine, a tradicionalna rješenja za podmazivanje dosegla su tehničku granicu u ekstremnim radnim uvjetima i inteligentnom radu i održavanju. Podaci za samo-podmazivanje preoblikovaju temeljnu logiku mehaničkog prijenosa materijalnim inovacijama i inteligentnom integracijom: iz nulte linije za proizvodnju nafte od 8000 tona mašine za lijevanje u tvornici Tesla do 83% smanjenja neočekivane stope za prepuštanje SIEMS-a, a tehnološka je iteracije, a tehnološka je iteracija.

Ovaj se članak usredotočuje na pet temeljnih tehničkih putova, analizirajući kako poboljšati energetsku učinkovitost opreme za 15%-40%, smanjiti troškove rada i održavanja za više od 50%kroz inovacije, kao što su dizajn nano-sučelja, algoritama za kontrolu sporog otpuštanja i proboja u ekstremnim radnim uvjetima i izgradnju tehnološkog sustava za reguraciju i rekreacije. Ovo je revolucija učinkovitosti od dijelova do sustava, a ujedno je i ključna odskočna daska za proizvodnju Kine kako bi skočila u vrhunski.

1. Sustavna optimizacija gubitka trenja - rekonstrukcija učinkovitosti prijenosa energije

Dizajn sučelja za podmazivanje na nano-razini

Slučaj: Kompozitni ležaj na bazi grafena/bakra koji je razvio Schaeffler u Njemačkoj ima koeficijent trenja od 0,04 (0,12 za tradicionalne ležajeve) brzinom od 2000 o/min, što poboljšava učinkovitost prijenosa određenog automobilskog mjenjača za 9,3%.

Tehničke točke: Kemijsko taloženje pare (CVD) koristi se za stvaranje 3-5 slojeva filma grafena na površini bakrenog supstrata, s debljinom kontroliranom unutar 10 nm, formirajući glatko sučelje na razini atomike.

Adaptivno podudaranje dinamičkog opterećenja

Slučaj: Inteligentni hidraulički sustav SANY teške industrije koristi ugrađene senzore tlaka kako bi prilagodio poroznost ležajeva samo-podmazivanja u stvarnom vremenu (raspon 8%-18%), smanjujući potrošnju energije spoja bagera pod utjecajem pod utjecajem opterećenja za 22%.

Tehničko rješenje: Oblik memorijske legure (SMA) koristi se za regulaciju strukture pora, s vremenom odziva <50ms.

2. bez održavanja tijekom životnog ciklusa - probijanje prokletstva isključivanja

Precizna kontrola maziva sporog oslobađanja

Podaci: Mos₂/PTFE gradijentni kompozitni materijal koji je razvio japanskog NTN-a postiže konstantnu brzinu oslobađanja od 0,08 mg/sat u glavnoj osovini vjetroagregata, osiguravajući da je debljina podmazivanja stabilna na 0,8-1,2 μm tijekom 20-godišnjeg operativnog ciklusa.

Tehnološki proboj: Izgradnja raspodjele gradijenta veličine pora (5 μm na površini → 20 μm na unutarnjem sloju) sinteriranjem plazme u plazmi (SPS).

Sposobnost samo-popravljanja u ekstremnim okruženjima

SLUČAJ: ležaj na bazi boron nitrida koji je razvio China Aerospace Science and Technology Corporation za robotsku ruku svemirske stanice postiže samo-popravljanje na površinskoj disocijaciji i rekombinaciji u okruženju vakuumskog zračenja, proširujući interval održavanja od 3 mjeseca na 10 godina.

Mehanizam: BN podvrgava se SP² → SP³ hibridizacijska transformacija pod zračenjem elektrona kako bi se stvorio dijamantski sloj popravljanja.

3. Proboj performansi u ekstremnim radnim uvjetima - Otključavanje novih scenarija proizvodnje

Revolucija obrade ultra visoke brzine

Podaci: Swiss Baowat strojni alati koriste keramičke samo-podmazive silicijevog karbida, brzina vretena prelazi 80 000 okr / min (granica tradicionalnih čeličnih ležajeva je 45 000 okr / min), a stopa uklanjanja metala povećava se za 270% prilikom obrađenih legura od titana.

Ključna tehnologija: Koeficijent za podudaranje koeficijenta toplinske ekspanzije keramičke matrice (razlika CTE <0,5 × 10⁻⁶/℃).

Nadogradnja procesa oblikovanja visokog tlaka

Slučaj: Teslin stroj za lijevanje od 9000 tona u tvornici u Šangaju koristi rukavci za podmazivanje volfram-kapera, koji smanjuje potrošnju energije trenja za 65% ispod 140MPA sile stezanja, postižući sklop stražnjeg kata modela na svakih 76 sekundi.

Materijalna inovacija: Dodajte 2% nano-dijamandske čestice, povećajte tvrdoću na HRC62, zadržavajući koeficijent trenja od 0,09.

4. Integracija inteligentnog rada i održavanja - od pasivnog održavanja do prediktivnog održavanja

Ugrađena senzorska mreža

Arhitektura sustava: MEMS senzori za temperaturu/vibracije (veličina <1mm³) ugrađeni su u matricu ležaja, a podaci se bežično prenose putem LORA -e kako bi se u stvarnom vremenu nadgledao stanje podmazivanja.

Primjer primjene: Nakon što su Siemens plinske turbine prihvatile ovu tehnologiju, neočekivana stopa zastoja pala je za 83%, a toplinska učinkovitost za 1,7 postotnih bodova.

Digitalno predviđanje života

Proboj algoritma: GE Predix platforma kombinira bazu podataka o zamoru materijala (uključujući 10 ⁶ skupova eksperimentalnih podataka) za izgradnju modela spajanja multifizičkog polja, a pogreška predviđanja života je <8%.

Ekonomske koristi: Trošak održavanja ležaja čelika smanjen je za 41%, a inventar rezervnih dijelova smanjen je za 58%.

5. Zelena proizvodnja konstrukcije zatvorene petlje - od smanjenja izvora do recikliranja

Proces proizvodnje bez nafte

Slučaj: Nakon što je Bosch Group potpuno usvojen samo-podmaziva ležajevi U svojoj tvornici Nanjing smanjio je uporabu maziva za podmazivanje za 320 tona godišnje, smanjila emisiju HOS -a za 89%i usvojila LEED platinasti certifikat.

Tehnička podrška: Razvijte postupak sinteriranja podmaza na bazi vode kako biste zamijenili tradicionalno vezivo parafina.

Proboj u tehnologiji recikliranja materijala

Procesni put: Koristite nadkritičnu tehnologiju ekstrakcije tekućine (tlak 25MPa, temperatura 60 ℃) za povrat 98% bakrene matrice i 85% maziva iz otpadnih ležajeva.

Industrijska praksa: Švedski sustav recikliranja zatvorene petlje SKF-a smanjuje troškove materijala za 37% i emisije ugljika za 62%.

Kvantitativna usporedba poboljšanja performansi (tipični scenarij)

| Scenarij prijave | Tradicionalno rješenje | Tehnološko rješenje za samo-podmazivanje | Poboljšanje performansi |

| Umro u žigosu automobila | Zaustavite se na ulje na svakih 5.000 udaraca | Bez održavanja nakon 20 000 udaraca | Proizvodni ciklus porastao je za 28% |

| Glavna osovina vjetroagregata | Godišnje održavanje, pojedinačni trošak 120.000 dolara | Pet godina bez održavanja | LCoe se smanjio za 19% |

| CNC obrada CENTER SPINDE | Maksimalna brzina 45000rpm | 80000rpm Stabilna operacija | Učinkovitost obrade povećala se za 270% |

| Mehanizam stezanja stroja za ubrizgavanje | Godišnja potrošnja energije 380.000 kWh | Potrošnja energije smanjena na 240 000 kWh | Potrošnja električne energije po toni proizvoda smanjena je za 37% |

Preporuke za provedbu puta

Dijagnosticirajte postojeće točke boli u opremi: Koristite infracrvene toplinske slike (točnost 0,03 ℃) za kvantificiranje porasta temperature svakog spoja i identificirati čvorove visokog gubitka.

Strategija transformacije stupnjeva:

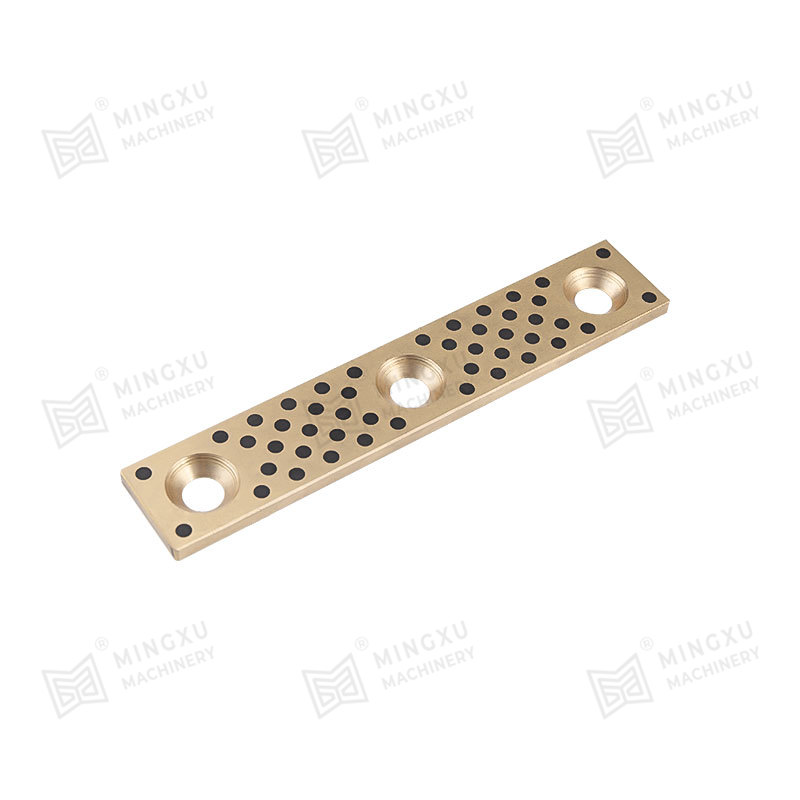

-Live 1 čvorovi (porast temperature> 80 ℃): Prioritet zamjene umetnutih ležajeva na bakrenom bakra

-Level 2 čvora (vibracije> 4 mm/s): Nadogradnja na inteligentne senzorske ležajeve

Izgradnja platforme za digitalno upravljanje: integriranje sustava za upravljanje zdravljem opreme (PHM) i uspostaviti digitalni dvostruki model života

Izgradnja sustava kružne ekonomije: Ugovori o recikliranju materijala s dobavljačima kako bi se postigli 95% brzina ponovne uporabe materijala otpada

Kroz gore navedene tehničke staze, industrija za proizvodnju strojeva može sustavno poboljšati energetsku učinkovitost za 15-40%, istovremeno povećavajući ukupnu učinkovitost opreme (OEE) za 12-25 postotnih bodova i preoblikovati konkurentnost pod vizijom "Zero tvornice trenja" .

Kontaktirajte nas