Odabir odgovarajućeg osnovnog materijala za ležajevi - bilo da brončana, čelika ili keramika - zahtijeva pažljivo razmatranje nekoliko čimbenika performansi, ovisno o specifičnoj primjeni i operativnom okruženju. Evo ključnih čimbenika koje treba uzeti u obzir pri odabiru ovih materijala:

1. nosivost i čvrstoća

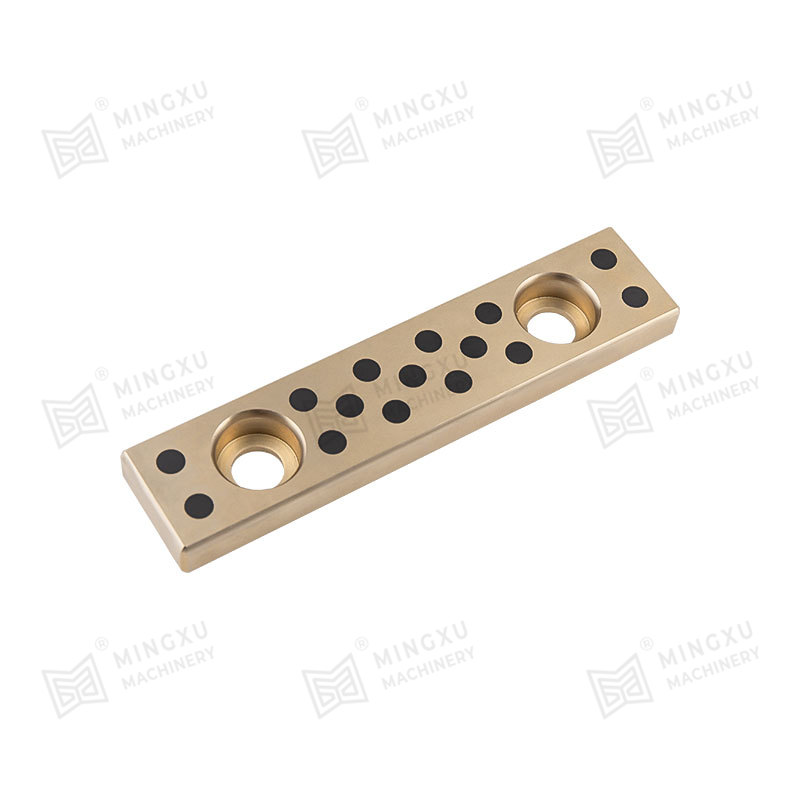

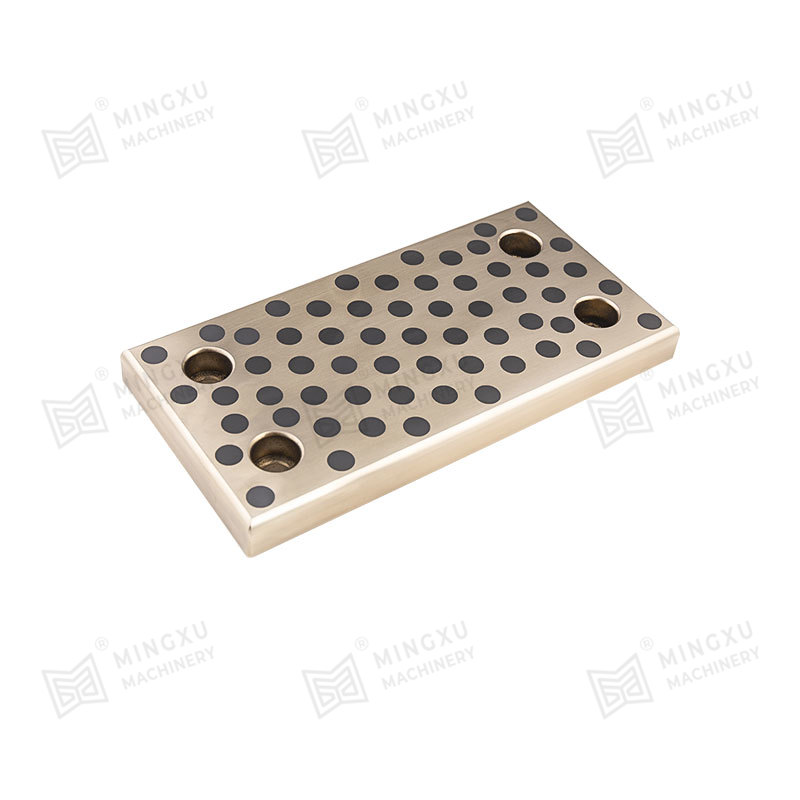

Brončani ležajevi:

Brončane legure (poput CUSN-a ili CUAL-a) poznate su po dobrom kapacitetu opterećenja i sposobnosti da izdrže umjereno do visoke opterećenja. Oni također pružaju izvrsnu otpornost na habanje zbog svoje sposobnosti ugradnje čvrstih maziva poput grafita i MOS₂.

Najbolje za: aplikacije koje zahtijevaju umjereni kapacitet opterećenja s fokusom na otpornost na habanje i otpornost na koroziju.

Čelični ležajevi:

Čelik (posebno nehrđajući čelik) nudi veću vlačnu čvrstoću i može učinkovitije podnijeti teška opterećenja od brončane ili keramike. Međutim, trenje se može povećati bez dovoljno podmazivanja.

Najbolje za: aplikacije s visokim opterećenjem u kojima su potrebne visoke čvrstoće i krutost, a podmazivanje se može učinkovito kontrolirati.

Keramički ležajevi:

Keramika (poput silicij nitrida (Si₃n₄) ili cirkonija (ZRO₂)) nudi izuzetnu tvrdoću i mogućnost rukovanja ekstremnim opterećenjima i velikim brzinama bez značajnog trošenja. Međutim, krhki su i skloni pucanju pod udarcem ili velikim udarcima.

Najbolje za: primjene u kojima su ekstremna tvrdoća, velika brzina i otpornost na visoku temperaturu bitne, ali s minimalnim silama udara ili udara.

2. Radni temperaturni raspon

Brončani ležajevi:

Bronca može izdržati umjerene temperature (do oko 300–400 ° C) prije nego što mazivo počne degradirati. Ima bolje rasipanje topline od mnogih polimera.

Najbolje za: primjene s potrebama umjerene temperature gdje kontinuirani rad na višim temperaturama nije potrebno.

Čelični ležajevi:

Čelik može podnijeti veće temperature od bronce, posebno od nehrđajućeg čelika ili nikla na bazi nikla, koji mogu podnijeti temperature do 600–700 ° C. Oni također imaju dobru toplinsku vodljivost, pomažući u sprečavanju lokaliziranog pregrijavanja.

Najbolje za: aplikacije visoke temperature gdje su i otpornost na čvrstoću i toplinu kritične.

Keramički ležajevi:

Keramika je vrlo otporna na ekstremne temperature, koje se često ponašaju u okruženjima iznad 1000 ° C bez degradacije. To ih čini idealnim za ekstremne uvjete u kojima metali ne bi uspjeli.

Najbolje za: visokotemperaturne i velike primjene u ekstremnim okruženjima poput zrakoplovne, turbine i izrade poluvodiča.

3. korozija i otpornost na okoliš

Brončani ležajevi:

Bronca nudi izvrsnu otpornost na koroziju, posebno u morskom i kemijskom okruženju. Manje je sklon hrđi u usporedbi sa čelikom i dobro se snalazi u vlažnom, vlažnom ili kemijski agresivnom okruženju.

Najbolje za: primjene u kojima je otpor korozije ključni faktor, poput morske opreme, kemijske obrade ili automobilskih komponenti izloženih soli.

Čelični ležajevi:

Nehrđajući čelik vrlo je otporan na koroziju, ali je još uvijek sklon hrđenju u određenim agresivnim okruženjima, osim ako je obložen specijaliziranim prevlakama otpornim na koroziju. Alloy čelici s premazima poput nikla ili kromiranog obloga mogu ponuditi dodatnu zaštitu.

Najbolje za: okruženja koja nisu korozivna ili zahtijevaju dodatni površinski tretman za otpornost na hrđe.

Keramički ležajevi:

Keramika je inherentno otporna na koroziju i ne utječu na kiseline, alkalije ili morsku vodu. Idealni su za teška kemijska okruženja u kojima metali mogu korodirati.

Najbolje za: kemijske, morske ili ekstremne okolišne uvjete u kojima bi se metali i polimeri razgradili.

4. otpornost na nošenje i dugovječnost

Brončani ležajevi:

Bronca pruža dobru otpornost na habanje u kombinaciji s čvrstim mazivima (npr. Grafit), nudeći dugotrajne performanse u aplikacijama gdje je potreban kontinuirani rad.

Najbolje za: dugi radni vijek u okruženjima s umjerenim opterećenjem, posebno tamo gdje je potrebno malo održavanja.

Čelični ležajevi:

Čelik, posebno očvrsnuti čelik, nudi izvrsnu otpornost na habanje i pogodan je za visoko precizne aplikacije. Međutim, njegova performansi ovisi o podmazivanju, a bez njega čelik može doživjeti veću stopu habanja.

Najbolje za: aplikacije s velikim opterećenjem gdje su potrebni visoki otpor i čvrstoća, poput strojeva i automobila.

Keramički ležajevi:

Keramički materijali su izuzetno tvrdi i mogu izdržati abrazivno nošenje bolje od većine metala. Također su otporniji na nošenje u operacijama velike brzine. Međutim, ranjivi su na štetu od utjecaja.

Najbolje za: brze ili abrazivno okruženje u kojima je kritična otpornost na habanje, poput turbina, motora i zrakoplovnih komponenti.

5. Zahtjevi za trenje i podmazivanje

Brončani ležajevi:

Bronca vrlo dobro funkcionira s čvrstim mazivima poput Graphita, MOS₂ i PTFE integriranih u materijal ležaja, pružajući učinkovito samo-podmazivanje.

Najbolje za: aplikacije niske do srednje brzine gdje je smanjenje trenja važno, a zahtjevi za održavanje za podmazivanje su niski.

Čelični ležajevi:

Čelični ležajevi obično zahtijevaju vanjsko podmazivanje (mast ili ulje) kako bi se postiglo optimalno smanjenje trenja i smanjilo trošenje. Bez podmazivanja, čelično trenje i stope habanja mogu biti visoke.

Najbolje za: teške aplikacije koje zahtijevaju visoku snagu, ali za optimalne performanse potrebno je vanjsko podmazivanje.

Keramički ležajevi:

Keramički ležajevi nude vrlo nisko trenje u usporedbi s metalima i često rade bez vanjskog podmazivanja, iako mogu imati koristi od čvrstog podmazivanja ili posebnih premaza.

Najbolje za: brze primjene ili suho okruženje gdje je vanjsko podmazivanje ili nepraktično ili nepotrebno.

6. Trošak i dostupnost

Brončani ležajevi:

Isplativi u usporedbi sa čelikom i keramikom, a široko dostupni. Bronza je općenito lakša za stroj i ima niže troškove materijala od keramike.

Najbolje za: aplikacije koje su svjesne proračuna gdje su potrebne performanse, ali postoje ograničenja troškova.

Čelični ležajevi:

Čelik je relativno pristupačan i široko dostupan, posebno u varijantama od nehrđajućeg čelika i legiranja čelika. Međutim, troškovi visokih performansi čeličnih legura i posebnih premaza mogu se povećati.

Najbolje za: ekonomične aplikacije visoke čvrstoće koje zahtijevaju prilagođenu obradu.

Keramički ležajevi:

Keramički ležajevi su općenito skuplji zbog materijala i preciznosti potrebne za proizvodnju. Obično se koriste u aplikacijama visokih performansi ili specijaliteta.

Najbolje za: niša ili vrhunske aplikacije gdje trošak manje zabrinjava, poput zrakoplovnih, medicinskih uređaja i strojeva velike brzine.

Kontaktirajte nas