U modernim prometnim sustavima, brzi vlakovi postali su ključni izbor za javnost zbog svoje učinkovitosti i pogodnosti. Jedna od ključnih komponenti koja osigurava nesmetan i siguran rad vlakova je ležaj koji podržava i omogućuje okretanje kotača. S obzirom na velike brzine, velika opterećenja i složena vanjska okruženja, otpornost na habanje ležajeva izravno utječe na sigurnost vlakova i radnu učinkovitost. Posljednjih godina primjena samopodmazujućih materijala od legura bakra donijela je revolucionarni napredak u ovom području, uspješno produživši otpornost na habanje ležajeva na 50.000 sati i značajno povećavši pouzdanost i isplativost brzih vlakova.

1. Ekstremni radni uvjeti za ležajeve vlakova velikih brzina

Brzi vlakovi prometuju nevjerojatnim brzinama. Na primjer, kineski vlak "Fuxing" može postići najveću radnu brzinu od 350 km/h. Pri takvim brzinama, brzine rotacije ležaja naglo se povećavaju. Na primjer, kada vlak CRH3 vozi brzinom od 300 km/h, njegova brzina u smjeru doseže približno 1730 o/min. Velika brzina rotacije stvara značajne centrifugalne sile i trenje, postavljajući ozbiljne izazove čvrstoći materijala i otpornosti na trošenje. Osim toga, česta pokretanja i zaustavljanja izlažu ležajeve stalnim udarnim opterećenjima, dok čimbenici okoline kao što su vlaga, prašina i temperaturne varijacije dodatno pogoršavaju trošenje. Tradicionalni materijali za ležajeve često zahtijevaju često održavanje i zamjenu, povećavajući operativne troškove i ometajući raspored.

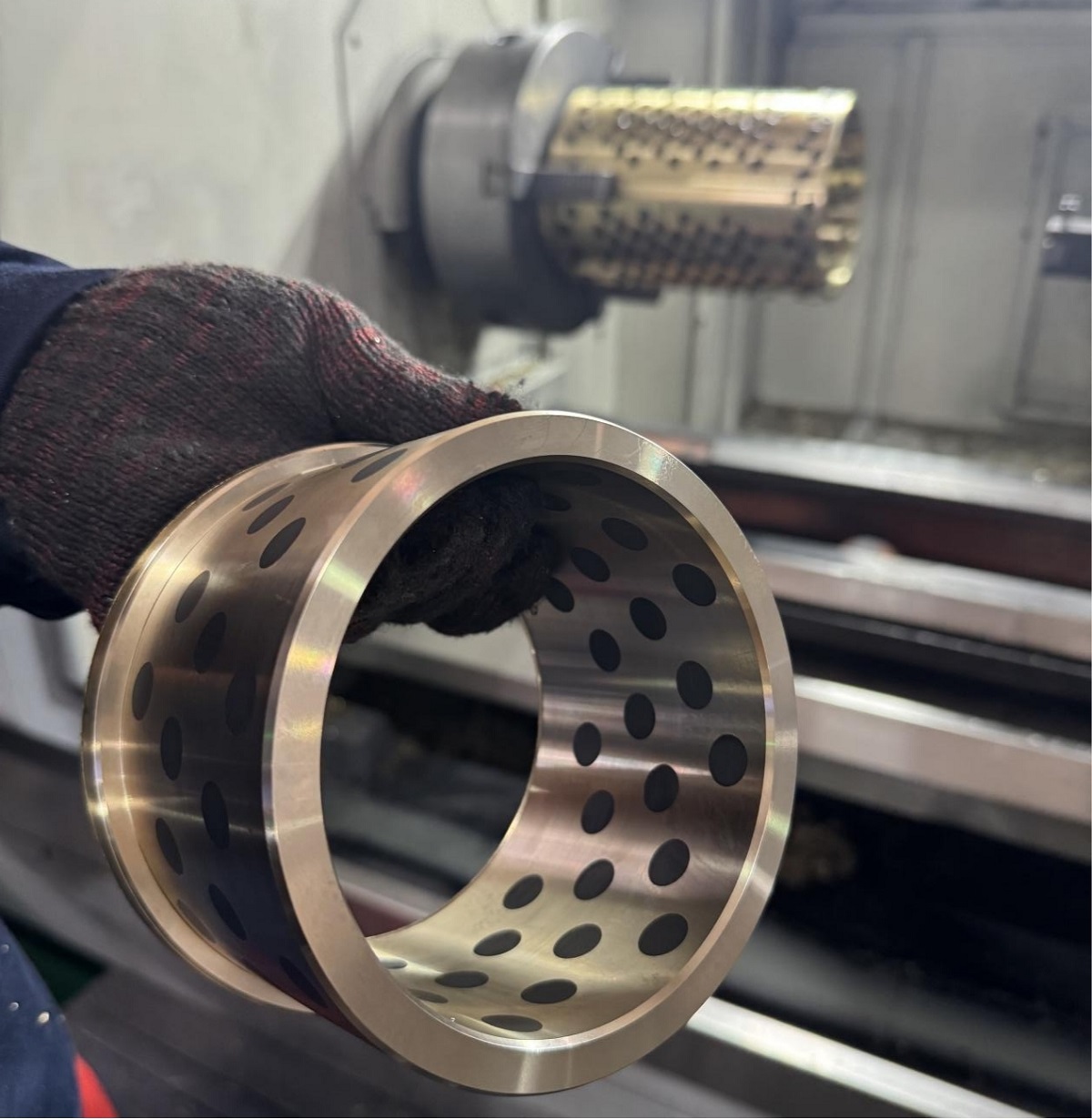

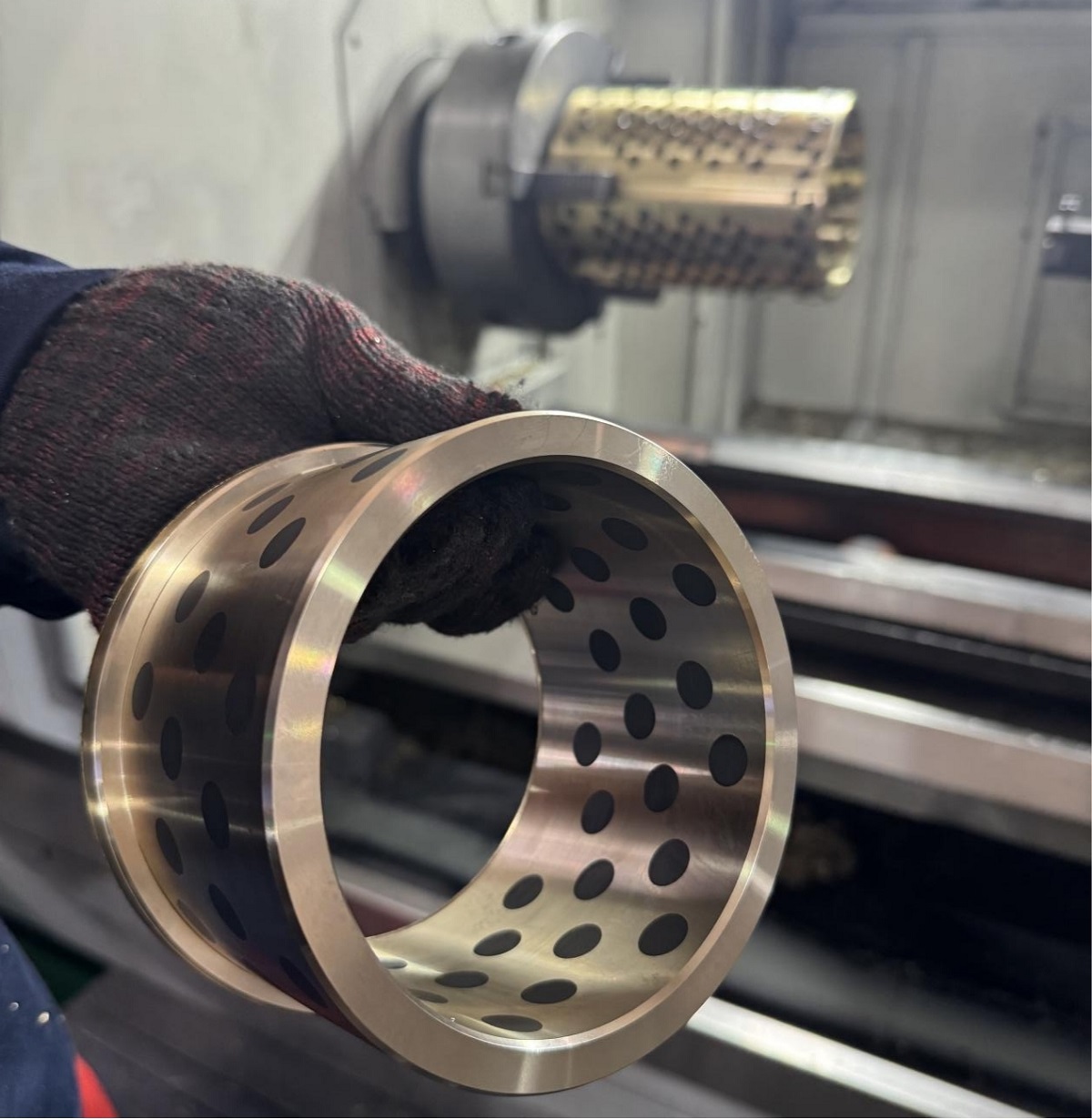

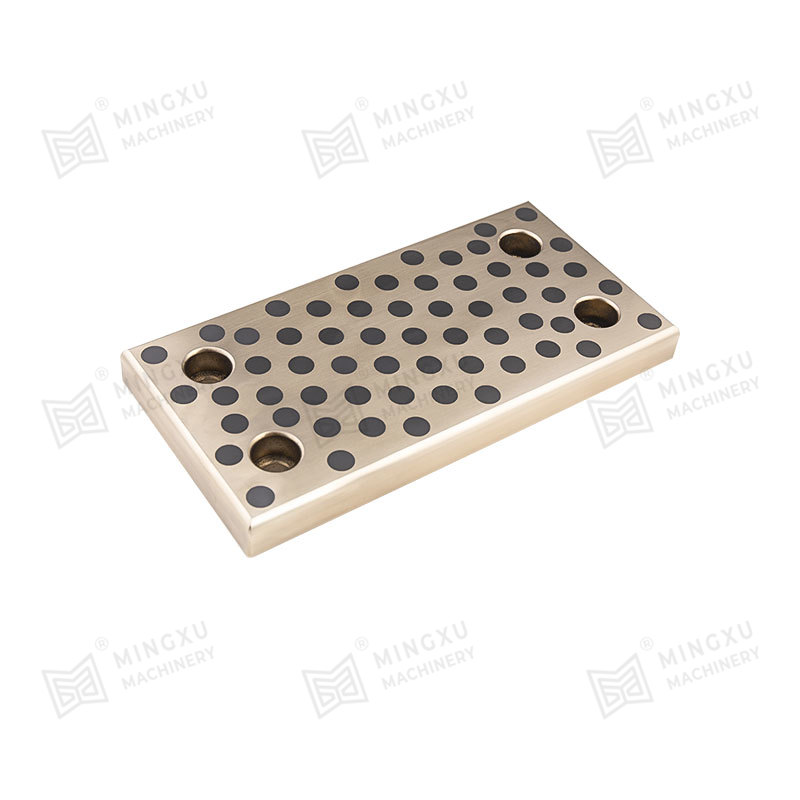

2. Sastav i strukturne značajke samopodmazujućih materijala od legura bakra

Samopodmazujući materijali od legura bakra sastoje se od bakrene matrice ojačane legirajućim elementima poput kositra (Sn) i aluminija (Al), zajedno s krutim mazivima kao što su grafit i molibden disulfid (MoS₂). Kositar povećava čvrstoću legure i otpornost na koroziju, dok aluminij pomaže u stvaranju gustog oksidnog filma za poboljšanje površinskih performansi. Elementi poput olova također učinkovito optimiziraju tribološka svojstva.

Ključ samopodmazivanja leži u krutim mazivima. Slojevita struktura grafita olakšava klizanje tijekom trenja, dok ultraniski koeficijent trenja molibden disulfida (0,03–0,06) stvara učinkovit podmazujući film na kontaktnim površinama, značajno smanjujući trošenje. Ove komponente rade sinergistički kako bi stvorile materijalni sustav koji kombinira mehanička svojstva sa funkcionalnošću samopodmazivanja.

3. Ključni mehanizmi za postizanje ultra-duge otpornosti na habanje od 50.000 sati

Mehanizam samopodmazivanja radi na sljedeći način: tijekom rada ležaja, čvrsta maziva unutar materijala postupno migriraju na površinu trenja, tvoreći kontinuirani film za podmazivanje koji izolira izravan kontakt metala s metalom. To pruža zaštitu čak i tijekom pokretanja kada podmazivanje može biti nedovoljno, sprječavajući trošenje u ranoj fazi.

Otpornost na habanje pojačana je ojačanjem čvrstom otopinom i ojačanjem u drugoj fazi legirajućim elementima. Na primjer, kositar stvara Cu₆Sn₅ faze za ojačavanje, dok aluminij stvara raspršene čestice Al₂O₃, čime se povećava tvrdoća materijala i otpornost na trošenje. Površinski oksidni filmovi također štite od degradacije okoliša.

Kritično, postoji sinergija na više razina među matricom, legirajućim elementima i mazivima: matrica pruža mehaničku potporu, legirane faze povećavaju otpornost na habanje, a maziva kontinuirano obnavljaju mazivi film, osiguravajući stabilne dugoročne performanse pri velikim brzinama, velikim opterećenjima i promjenjivim radnim uvjetima.

4. Praktična primjena i provjera učinkovitosti

U stvarnom radu na željezničkoj pruzi velike brzine, ležajevi izrađeni od samopodmazujućih materijala od legure bakra pokazali su iznimne performanse. Nakon 50.000 sati rada, njihova dubina istrošenosti iznosila je samo 0,1–0,2 mm, znatno niže od trošenja od 0,5–1 mm uočenog kod tradicionalnih materijala. Ovo je produžilo intervale održavanja, smanjilo operativne troškove, poboljšalo glatkoću vožnje, minimaliziralo vibracije i buku i poboljšalo cjelokupno iskustvo putnika.

5. Značajne prednosti u odnosu na tradicionalne materijale

U usporedbi s konvencionalnim čelicima za ležajeve, samopodmazujući materijali od legura bakra nude nekoliko prednosti:

Samopodmazivanje: Oni eliminiraju oslanjanje na vanjske sustave podmazivanja, sprječavajući kvarove uzrokovane gubitkom podmazivanja.

Vrhunska otpornost na habanje: Izvrsni su u velikim brzinama, velikim opterećenjima i složenim okruženjima.

Povećana otpornost na koroziju: Učinkovito podnose teške, vlažne i prašnjave uvjete.

Ove karakteristike ih čine idealnim za dugoročne primjene visoke pouzdanosti.

6. Tehnološki izgledi i budući pravci

Kako se tehnologija brzih željeznica nastavlja razvijati, potražnja za ležajevima s boljim performansama će rasti. Samopodmazujući materijali od legura bakra spremni su za postizanje daljnjih otkrića kroz optimizaciju sastava (npr. dodavanje elemenata rijetke zemlje) i inovaciju procesa (npr. metalurgija praha i tehnologije površinskog premazivanja). Osim toga, razvoj pametnih materijala sa sposobnostima samoosjetljivosti i samopodešavanja predstavlja obećavajući istraživački put, pružajući ključnu podršku za sigurnost, učinkovitost i inteligenciju sljedeće generacije brzih vlakova.

Kontaktirajte nas